金属3Dプリンタ(AM)

金属3Dプリンタとは? 方式、メリットを基礎から解説【動画あり】

三菱電機

金属3Dプリンタ(金属AM)

(AM: Additive Manufacturing)

金属AMとも呼ばれている金属3Dプリンタの代表的な方式を画像や動画を用いながら解説。

三菱電機ワイヤ・レーザ金属3Dプリンタの造形事例も掲載しています。

1.金属3Dプリンタ(金属AM)とは︖

金属3Dプリンタとは、ステンレス、チタンなどの金属材料をレーザや電子ビームなどで溶融、焼結させ、層を積み重ねていくことで目的の立体形状に造形していく装置のことを示します。プラスチックなどの樹脂を造形する「樹脂3Dプリンタ」もありますが、金属材料は樹脂と比べ大きなエネルギーを必要とし、熱影響も大きく安定造形が難しいなどの課題があります。

一方、昨今は金属3Dプリンタの造形精度・速度向上などの技術革新が顕著であり、従来では困難であった新たな製造方法やものづくりの実現のため、自動車、航空、発電、医療などあらゆる製造業において普及が始まっています。なお、金属3Dプリンタは金属積層造形、金属AM(Additive Manufacturing)とも言われています。

2.金属3Dプリンタの種類と特長(主な方式)

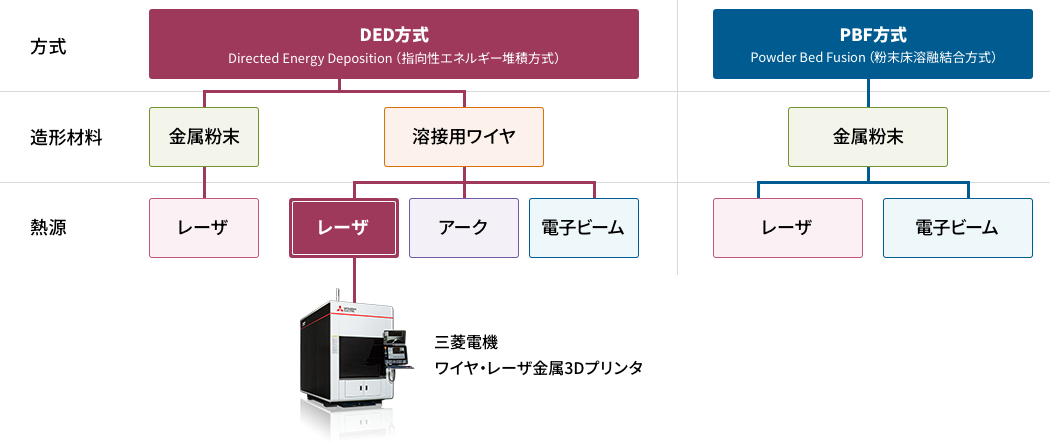

金属3Dプリンタにおける代表的な方式として、DED方式(指向性エネルギー堆積方式)とPBF方式(粉末床溶融結合方式)があります。

造形するための材料は金属粉末と溶接用ワイヤに大別され、溶融、焼結させる熱源としてはレーザ、電子ビーム、アークなどが用いられます。

①DED方式(Directed Energy Deposition、指向性エネルギー堆積方式)

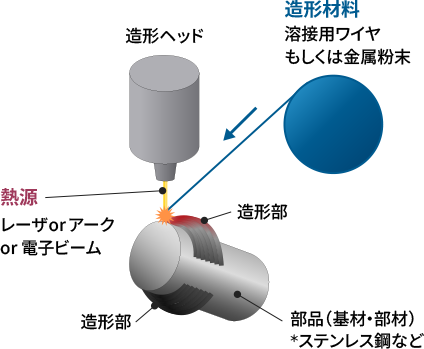

基となる部品(基材・部材)に対し造形材料(溶接用ワイヤもしくは金属粉末)を供給しながら、熱エネルギー(レーザ、アーク、電子ビームなど)を照射し、金属を溶かし固め堆積させて肉盛りするような造形方式です。

DED方式における「造形材料」×「熱源」別比較

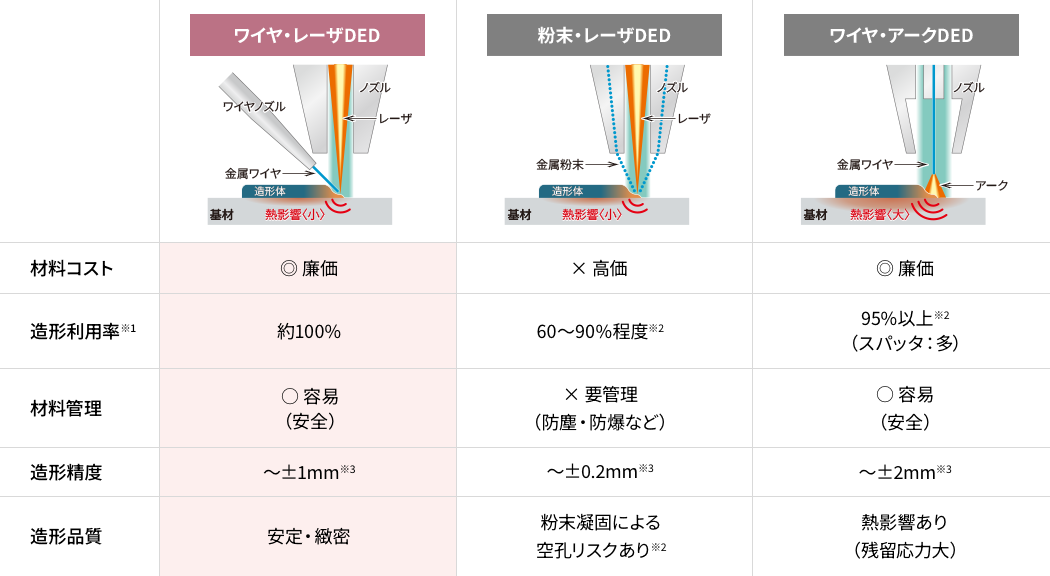

DED方式は、造形材料に「溶接用ワイヤ」もしくは「金属粉末」を使用するか、金属を溶融する熱源に「レーザ」「アーク」「電子ビーム」を使用するかで大別されます。各方式における、主な特長は以下となります。

-

※1:「造形利用率」とは供給する材料が、造形物となっている比率を示します。

造形方式により、供給する材料が飛散するなどで「造形利用率」が低下します。 - ※2:メーカ、造形内容などにより異なります。

- ※3:造形形状、材料などによって異なります。上記は典型値となります。

②PBF方式(Powder Bed Fusion、粉末床溶融結合方式)

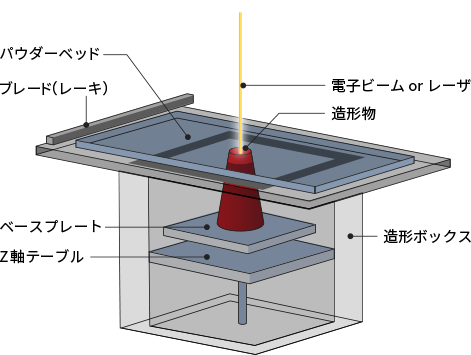

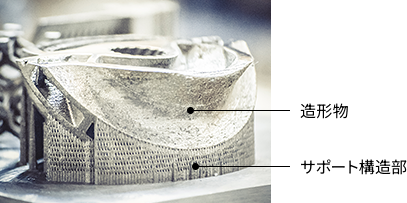

素材となる金属粉末を敷き詰め、造形する部分に熱エネルギー(電子ビーム、レーザなど)を照射し金属を溶かし固め、また粉末を敷き詰め溶融凝固と繰り返しながら一層ずつ積み上げていく造形方式。金属3Dプリンタにおいて、最も一般的な方式です。

メリット

- ①複雑な形状の造形が可能

※格子状(ラティス構造)のような複雑な内部構造など

デメリット

- ①部品構造を金属3Dプリンタ専用に見直さないと

費用対効果が得られにくい(DFAM)

※Design of Additive Manufacturing(付加造形のための設計) - ②造形物が崩れないよう支えとなる

構造(サポート)が必要

③DED方式とPBF方式の比較

DED方式とPBF方式の特長は以下となります。目的に合わせて方式の選択が必要となります。

| DED方式 (ワイヤ・レーザDEDの場合) |

PBF方式 (レーザPBFの場合) |

||

|---|---|---|---|

|

積層造形性能

|

サイズ |

大物造形が可能 >小~中物造形に最適 |

|

| 速度 |

造形時間が短い >造形時間が長い |

||

| 密度 |

高い密度を実現 >造形物内に空孔が生じやすい |

||

| 形状精度 |

複雑な形状は不得意 <複雑な形状が得意 |

||

|

管理性

|

材料費 |

廉価 >高額 |

|

| 安全性 |

取り扱い容易 >金属粉末の粉塵爆発などに注意が必要 |

||

| 管理面 |

取り扱い容易 >金属粉末の湿度管理、コンタミ予防が必要 |

||

|

適用範囲

|

得意領域 |

ニアネットシェイプに最適 <複雑造形に最適 |

|

| 既存技術代替 |

溶接技術代替が可能 >基本的には積層造形のみ |

||

| 異種金属接合 |

比較的容易 >特殊な設備仕様が必要 |

||

3.【DED方式】三菱電機金属3Dプリンタの特長

供給材料に「溶接用ワイヤ」、熱源に「レーザ(ファイバレーザ)」を採用した

DED方式の三菱電機ワイヤ・レーザ金属3Dプリンタ「AZ600」を2022年3月に発売開始しました。

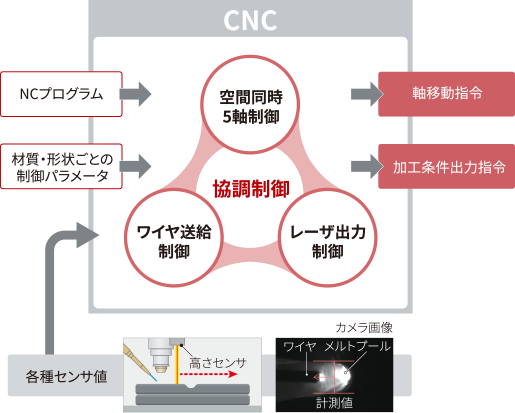

三菱電機独自の造形プロセス制御技術

各種センサの情報に基づいて、<軸移動量・ワイヤ供給量・レーザ出力>をリアルタイムに自動補正する協調制御により安定した3次元積層造形を実現します。

4.【DED方式】三菱電機金属3Dプリンタの造形事例

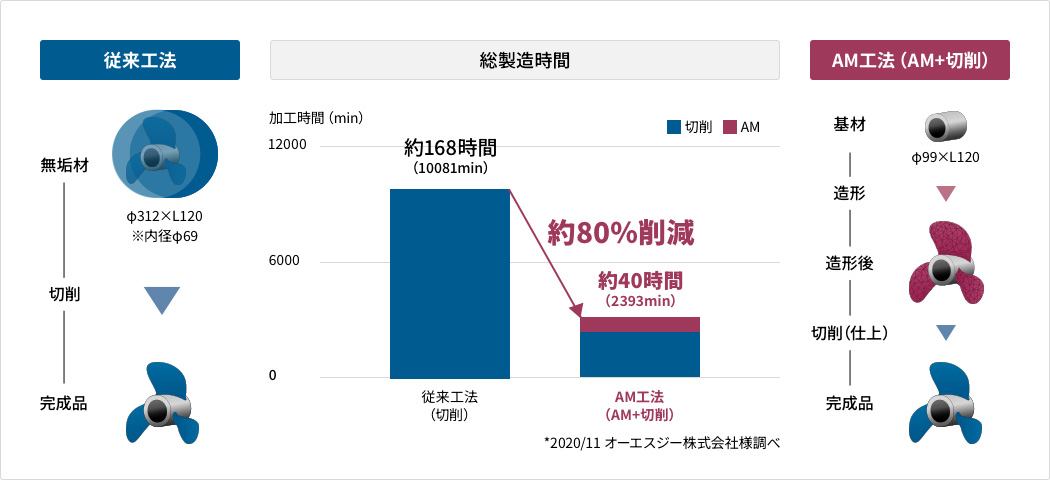

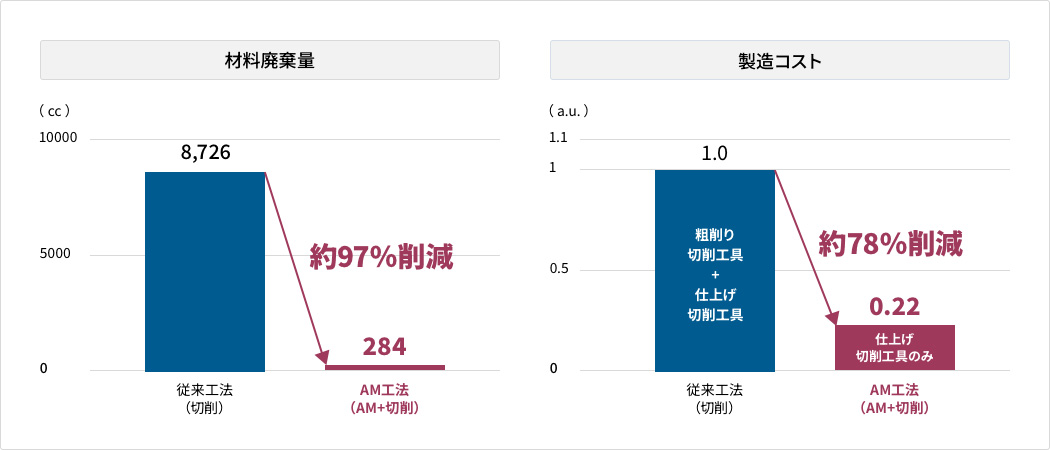

①積層造形(ニアネットシェイプ)

製品形状に近い形(ニアネットシェイプ)に造形することで、切削堆積を削減。造形と切削を組み合わせた新しいものづくりは、高い生産性を実現します。

プロペラ

| 時間:8時間47分 | 概形:φ300 × H120mm( 基材寸法:φ99 × L120mm) |

| 基材:ステンレス鋼SUS304 | ワイヤ:ステンレス鋼SUS630 |

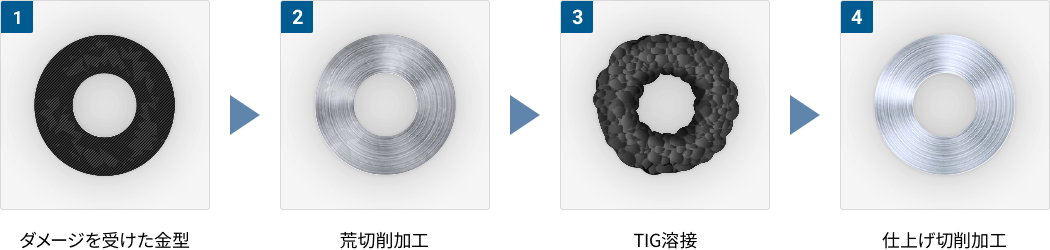

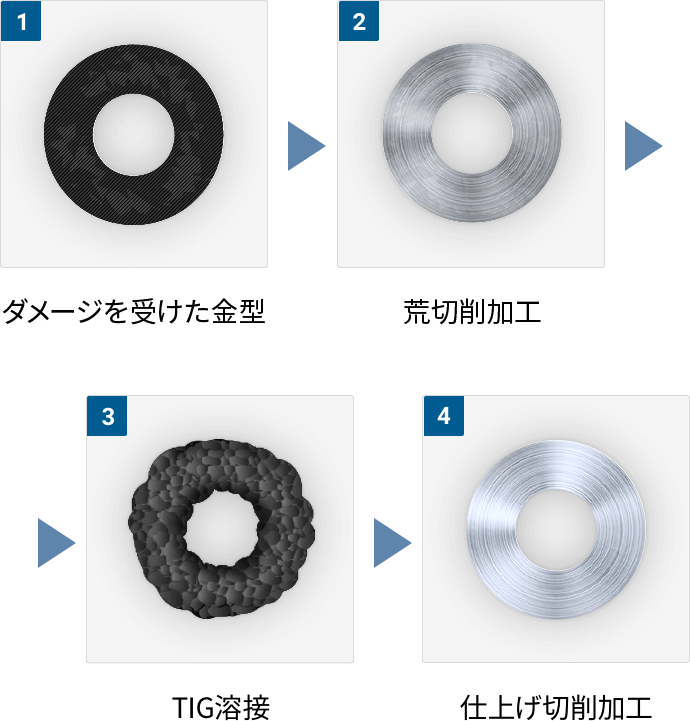

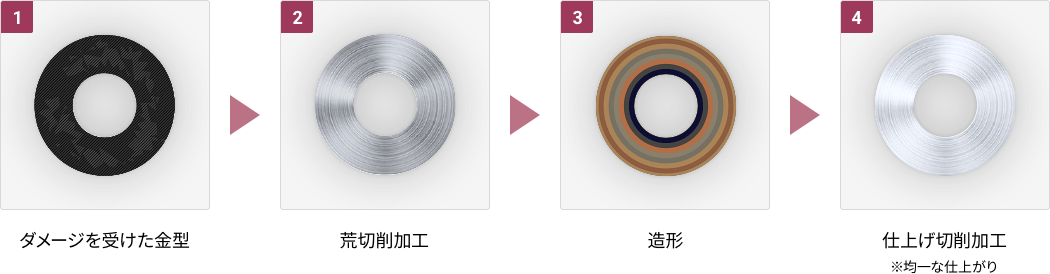

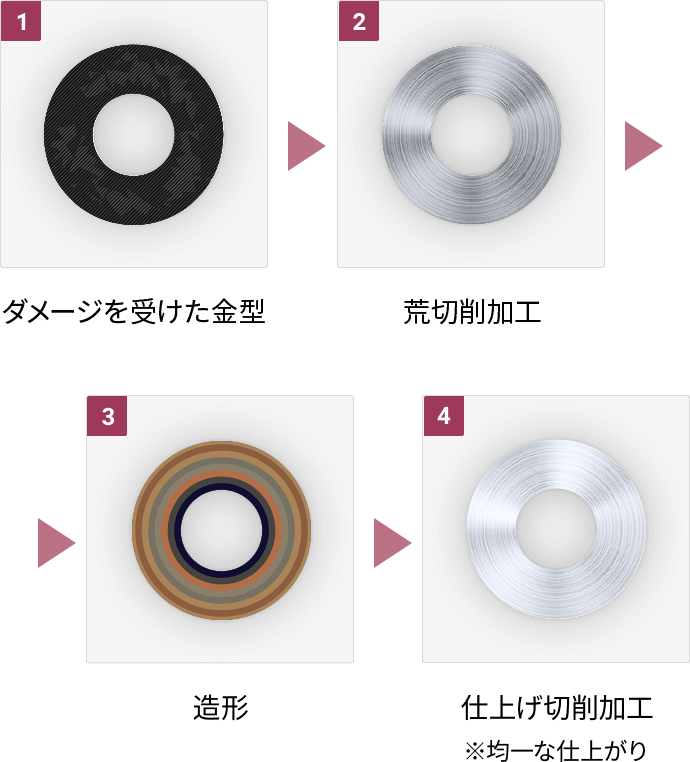

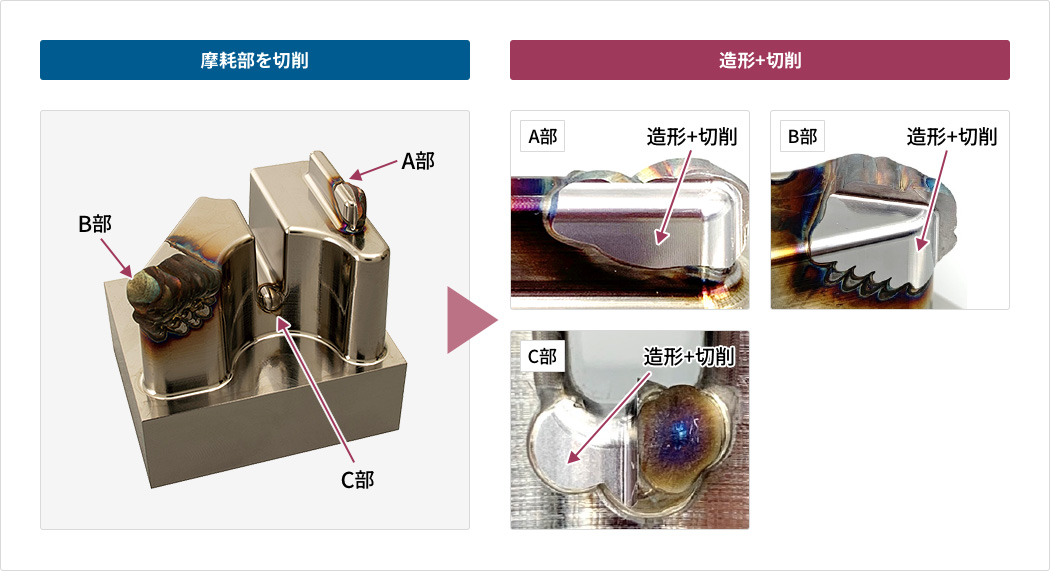

②肉盛補修(金型・部品補修)

熟練工などによる手作業の溶接補修を、積層造形に置き換え。補修工程の機械化より、作業者に依存しない安定した肉盛補修を実現します。

従来

金属3Dプリンタ

*従来 → 金属3Dプリンタにより作業時間約85%短縮

(一例における削減時間となります。TIG溶接作業員、造形内容になって異なります。)

ダイカスト金型

| 時間:10分(3か所合計) | 概形:57 × 50 × H52mm |

| 基材:熱間工具鋼SKD61 | ワイヤ:熱間工具鋼DHW™ |

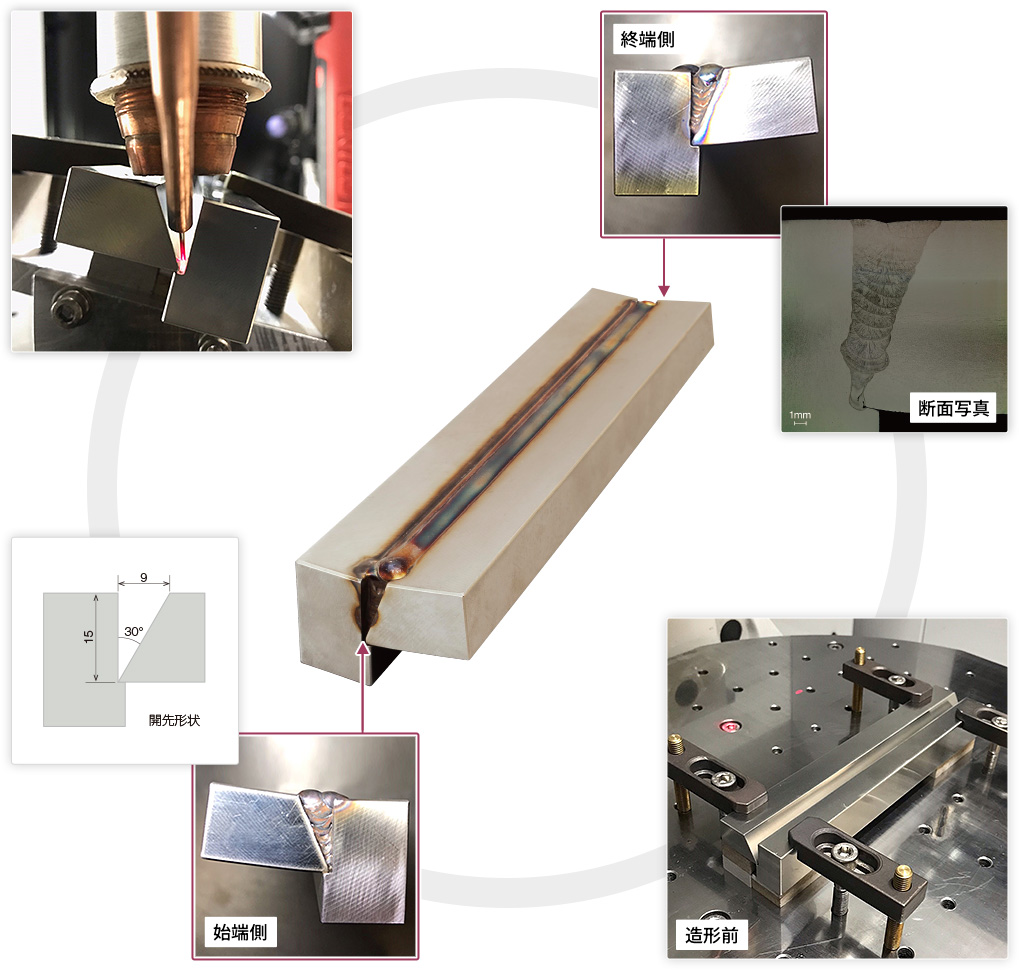

③溶接自動化

溶接用ワイヤを供給するワイヤ・レーザDED方式により、従来、熟練工が担ってきた溶接工程の機械化を実現。金属3Dプリンタによる溶接対応が、バラツキの少ない安定した品質を確保します。

開先溶接

| 時間:10分(1工程あたり) | 概形:L200mm(17ビード) |

| 基材:ステンレス鋼SUS304 | ワイヤ:ステンレス鋼SUS308L |

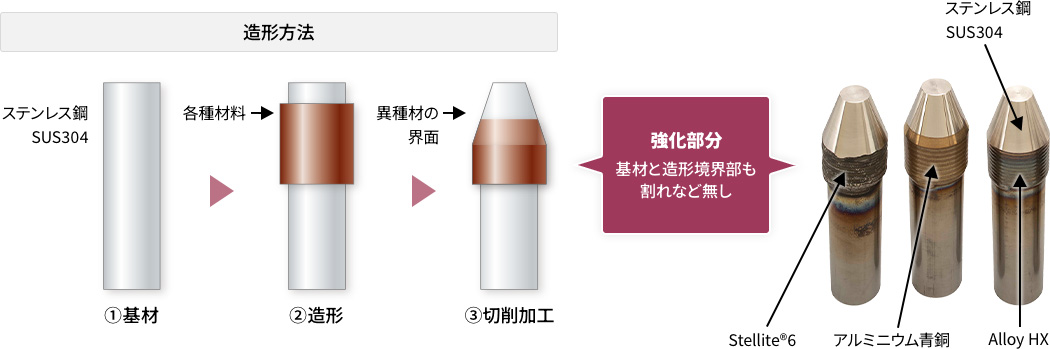

④異種金属造形(コーティング)

部品表面に高硬度材を造形するなど、機能を向上させるマルチマテリアル部品化。

従来の設計思考にとらわれない異種金属の製品は、新たな製品価値の創出を実現します。

| Stellite®6※ | アルミニウム青銅 | Alloy HX | Alloy 718 | ハイス鋼(SKH51) |

|---|---|---|---|---|

|

|

|

|

|

- StelliteはKennametal Inc. の登録商標です。

造形実績材料 記載がない材料についてはお問い合わせください

- 鉄系 : 軟鋼、マルエージング鋼(18Ni)、熱間工具鋼(SKD61、DHW™)、ハイス鋼(SKH51、AISI M33)

- ステンレス系 : SUS308L、SUS316L、SUS630、SUS420J2

- ニッケル系 : WASPALOY™、Alloy 718、Alloy 625、Alloy HX

- 銅系 : アルミニウム青銅(YCuAl)、白銅(C7060相当)

- コバルト系 : Stellite® 6、Stellite® 21

- チタン系 : Ti-6Al-4V

- アルミニウム系 : A5183、A5356

- WASPALOYは、United Technologies Corporation(UTC)、Stelliteは、Kennametral Inc.の登録商標です。

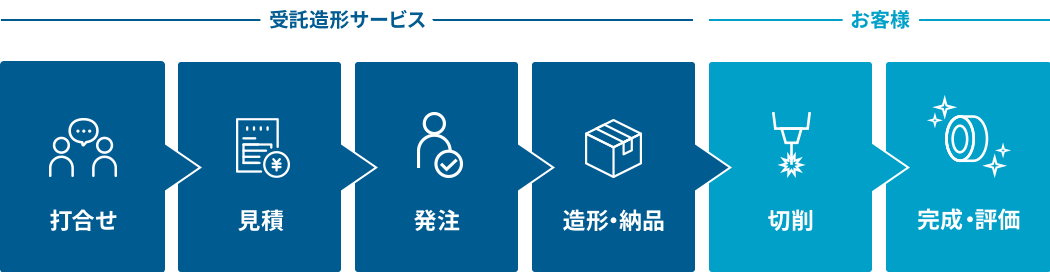

5.受託造形サービスのご紹介

三菱電機ではワイヤ・レーザ金属3Dプリンタによる受託造形サービスを開始しました。新たなものづくりを試してみませんか︖

受託造形サービスの流れ

- 後加工(切削、熱処理)につきましては、お客様側でのご対応となります。

- 受領可能な3DCADデータは、IGES、Parasolid、STEP、SATなどとなります。

6.導入事例/お客様の声

①株式会社松本製作所様

②日産自動車株式会社様

プライベートショー(三菱電機メカトロニクスフェア:2025年7月開催)にて、「自動車パワートレインが求めるAM技術」と題して、日産自動車株式会社様より、特別講演いただきました様子を会員限定で公開いたします。

動画の閲覧には「FAメンバーズ」へのご登録が必要です。

未登録の方は、事前にご登録くださいますようお願いいたします。